CTC(Cell to Chassis)技術作為電動車電池集成的核心創新,正在重塑汽車制造格局,本篇推文圍繞CTC技術的應用展開,深入探討其定義、不同廠商方案對比、結構設計、制造工藝挑戰以及實際案例,全面解析其在提升能量密度、降低成本和提高生產效率方面的關鍵作用。

一、CTC技術概述與定義

CTC技術涉及兩種主要方法:Cell to Chassis(CTC)和Cell to Body(CTB),其中C2C方法強調將電池模組直接集成到獨立底盤結構中,而CTB則將電芯直接嵌入車身下底板,無需獨立底盤。傳統承載式車身設計缺乏獨立底盤,因此電池通常安裝在車身內部,更接近CTB概念。

例如,特斯拉采用CTB方案,直接將電芯裝入車身下底板,而卡路(Canoo)等少數公司采用C2C方法,將模組放入整體底盤內。目前,全球僅有卡路和瑞維亞等少數公司擁有獨立底盤,支持CTC方案,其他制造商如特斯拉因車身設計限制,主要依賴CTB策略。這種技術差異源于底盤結構的存在與否,直接影響電池集成的靈活性和效率。

二、不同廠商CTC方案對比

主要電動車制造商在CTC技術上采用不同方案,特斯拉的CTB技術通過將電池上蓋板與電芯及座椅結構直接集成,并使用一體壓鑄工藝,顯著減少零件數量(號稱減少370個),并降低重心以提升操控性能;比亞迪的刀片電池采用疊片技術,特別適合CTB集成,其一片片疊層設計簡化密封過程,同時提供結構剛度,在橫向碰撞和扭轉負載中分擔壓力;

零跑(Leapmotor)的CTC方案則激進地去除電池上蓋板,直接將上蓋與車身地板合一,節省約10毫米空間,宣稱剛度提高25%并降低成本20%。相比之下,卡路的CTC方案將模組完全集成在車架內,使車身與電池包獨立,便于模塊化定制。這些方案各有優劣:特斯拉和比亞迪方案強調密封性和結構強度,而零跑方案在空間利用上更高效,但密封挑戰較大,尤其在運輸過程中易受工廠碎屑影響導致短路風險。

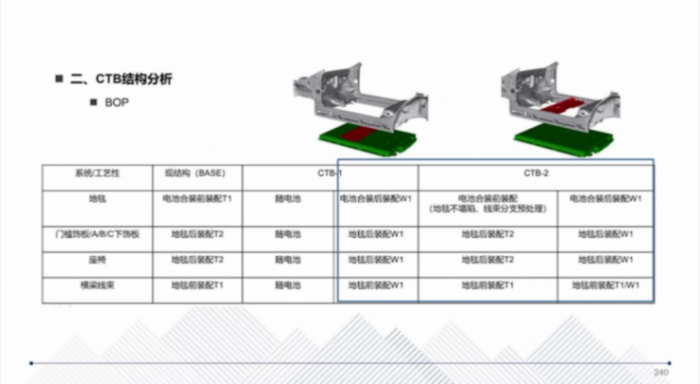

三、CTC結構設計與關鍵組件

CTC結構的關鍵在于門檻梁、前底板及電池蓋板的設計,是否整合這些部件直接影響結構穩固性和安全性。例如,將前進板與電池上蓋板合為一體可減少部件數量,降低失效概率,但增加密封失效風險,尤其當電芯直接置于車身內并整合地板時,還需考慮座椅連接裝置和人體負載。

CTB結構下,地毯、門檻飾板、座椅等裝配順序需調整,如電池合裝后裝配地毯(W1階段),這導致工藝差異顯著。冷卻系統集成尤為關鍵,PDU、高壓線束和冷卻管路需嵌入電池倉內部,工藝排布復雜,例如水冷高壓系統要求高效布置進出水口,而風冷系統雖有優勢但已較少采用。密封性挑戰在批量生產中放大,車身未打磨或毛刺可能導致連接點失效,即使1‰缺陷率也不可接受,因此需與車身部門協作優化制造工藝。

四、制造工藝與裝配挑戰

CTC裝配要求高精度定位和支撐系統,例如使用直徑不小于20mm的定位孔和多孔定位策略,以克服車架長度帶來的公差問題;裝配順序也需優化,如先固定中間電池倉段,再安裝前部頂點,最后處理后排橫向連接點,以確保載荷分布均勻,避免NVH噪聲和部件失效。批量生產中,公差控制是主要難點,公差需控制在±2毫米以內,否則需頻繁手工調整,限制(如Rivian因公差問題產能受限)。

CTC分裝線需新增電池封裝區、常規分裝區和檢測區,其中電池分裝要求潔凈密封環境,并包含充放電測試,導致廠房空間需求大,投資高昂;涂膠工藝需電池包放置晾干,增加堆積區大小和工時。為提升效率,可探索自動化方案,如分組裝配刀片電池block或使用自驅車輛轉運。

五、電池技術及體積利用率優化

電池選擇直接影響CTC性能,特斯拉采用卷繞技術的圓柱電芯(如4680大電芯),體積利用率約28.9%,而卡路使用LG的46并96串配置,體積利用率達32.5%,在相同空間裝入更多電芯;比亞迪刀片電池通過疊片技術實現62.3%的體積利用率,革命性地簡化800伏平臺構建,只需一并124串即可,無需復雜焊接。磷酸鐵鋰電池在有限空間可排布至120度電量,但長刀片電池在彎角區域安裝受限,需用較小刀片分組裝配。

高能量密度電池(如刀片電池)便于控制器集成到機艙,但EMC問題需解決。競品分析顯示,不同品牌在電壓平臺、串并結構和能量密度上差異顯著,如比亞迪海報的54kWh電池采用CTP技術,體積利用率最高。

六、制造規劃與實施策略

CTC實施需調整整車廠生產線,如在總裝線旁增設分裝車間,用于車架的電芯裝配、冷卻管路和電機安裝,再作為整體部件與車身合裝,減少對現有產線影響。但決策面臨挑戰:整車廠需權衡自建產線風險與供應商合作模式,內部意見分歧大,部分人擔憂變革復雜性,部分人認為不變革將導致虧損。漸進式策略被推薦,先從小批量C2C驗證密封和布置技術,再演進至CTB應用。路徑依賴阻礙創新,整車廠多采取跟進策略而非主動變革。最終,CTC核心在于簡化結構、提升空間利用率和降低成本,但需平衡密封性、安全性和批量可行性。

七、總結與行業展望

CTC技術通過高度集成推動電動車結構優化,但大規模應用需克服制造瓶頸,如公差控制、密封可靠性和分裝線投資。行業應借鑒成功案例(如特斯拉的自動化裝配),并聚焦電池技術創新(如刀片電池的高體積利用率)。未來,CTC有望實現滑板底盤標準化,但需跨部門協作和工藝優化,以提升日產量和競爭力。