線控底盤技術(shù)是汽車智能化轉(zhuǎn)型的核心驅(qū)動(dòng)力,其理論基礎(chǔ)源于飛機(jī)控制系統(tǒng),通過電信號(hào)傳輸取代機(jī)械連接,實(shí)現(xiàn)了車輛動(dòng)力學(xué)、穩(wěn)定性和姿態(tài)控制的突破性進(jìn)展。本篇推文圍繞線控底盤的技術(shù)起源、安全挑戰(zhàn)、冗余設(shè)計(jì)、電子電氣架構(gòu)變革以及創(chuàng)新應(yīng)用趨勢(shì)展開全面解析,深入探討其在汽車行業(yè)中的技術(shù)演進(jìn)和產(chǎn)業(yè)化影響。

一、線控技術(shù)的起源與發(fā)展脈絡(luò)

線控技術(shù)(X by Wire)的誕生與航空工業(yè)密不可分。早在 20 世紀(jì)中期,為突破傳統(tǒng)機(jī)械與液壓控制系統(tǒng)的局限,航空領(lǐng)域率先研發(fā)出 “電傳飛控”(Fly by Wire)技術(shù) —— 將駕駛員的操縱指令轉(zhuǎn)化為電信號(hào),通過電纜直接傳輸至舵機(jī),實(shí)現(xiàn)對(duì)飛行器姿態(tài)的精準(zhǔn)控制。

1964 年,美軍 F-111 “土豚” 戰(zhàn)斗機(jī)成為首架采用線控技術(shù)的航空器,標(biāo)志著線控系統(tǒng)從理論走向?qū)嵺`;1972 年,美國(guó)國(guó)家航空航天局(NASA)進(jìn)一步推動(dòng)線控飛行技術(shù)的迭代,并在 1981 年哥倫比亞號(hào)航天飛機(jī)上應(yīng)用線控轉(zhuǎn)向系統(tǒng)。如今,線控技術(shù)已成為軍用飛機(jī)與主流民用飛機(jī)的標(biāo)配,其在提升操控精度、減重節(jié)能等方面的優(yōu)勢(shì),為后續(xù)向汽車領(lǐng)域的遷移奠定了基礎(chǔ)。

汽車領(lǐng)域的線控技術(shù)遷移始于二戰(zhàn)后。隨著航空需求下降,大量航空工程師轉(zhuǎn)向汽車行業(yè)(如通用汽車 GM),將航空器的穩(wěn)定性控制、姿態(tài)控制理論引入汽車研發(fā)。在通用汽車米爾福德試驗(yàn)場(chǎng),工程師們基于飛機(jī)的動(dòng)力學(xué)控制邏輯,逐步發(fā)展出車輛動(dòng)力學(xué)(VD)體系,涵蓋波動(dòng)轉(zhuǎn)向、前后軸協(xié)同控制等核心技術(shù),為線控底盤的誕生埋下伏筆。

二、線控底盤的核心技術(shù)構(gòu)成與挑戰(zhàn)

線控底盤的核心在于用 “電信號(hào)傳輸 + 電子執(zhí)行” 替代傳統(tǒng)機(jī)械 / 液壓傳動(dòng),主要涉及線控轉(zhuǎn)向(SBW)、線控制動(dòng)(如 EMB)、線控懸架等系統(tǒng)。其中,線控轉(zhuǎn)向與線控制動(dòng)是技術(shù)突破的關(guān)鍵,而安全性與冗余設(shè)計(jì)則是貫穿始終的核心挑戰(zhàn)。

(一)線控轉(zhuǎn)向(SBW):從機(jī)械解耦到智能反饋

線控轉(zhuǎn)向是線控底盤中技術(shù)復(fù)雜度最高的系統(tǒng)之一,其核心是取消方向盤與轉(zhuǎn)向輪之間的機(jī)械連接,通過電信號(hào)實(shí)現(xiàn)操控。技術(shù)構(gòu)成:線控轉(zhuǎn)向系統(tǒng)主要由轉(zhuǎn)向盤執(zhí)行器(SWA)、齒條執(zhí)行器(SRA)、傳感器與控制器組成。SWA 負(fù)責(zé)模擬轉(zhuǎn)向手感(如力反饋、阻尼感),SRA 驅(qū)動(dòng)轉(zhuǎn)向輪轉(zhuǎn)動(dòng),雙芯片控制器與雙路 CAN 通訊確保信號(hào)傳輸?shù)娜哂嘈浴@纾厮估毓獾姆桨覆捎?“雙電機(jī) + 雙控制器” 設(shè)計(jì),左右轉(zhuǎn)向輪各由獨(dú)立電機(jī)驅(qū)動(dòng),通過冗余架構(gòu)提升安全性;的方案則基于多繞組電機(jī)與雙路供電,確保單一路徑失效時(shí)仍能維持基本轉(zhuǎn)向功能。

核心挑戰(zhàn):安全冗余:需解決 ECU 失效、通訊中斷、供電故障等極端場(chǎng)景下的應(yīng)急轉(zhuǎn)向能力。例如,英菲尼迪 Q50 早期線控轉(zhuǎn)向因冗余設(shè)計(jì)不足,曾出現(xiàn)轉(zhuǎn)向手感異常、故障頻發(fā)等問題。力反饋模擬:通過齒條力估算(基于車輪角度、車速等參數(shù))反向推導(dǎo)轉(zhuǎn)向盤反饋力,需精準(zhǔn)模擬不同路況下的阻尼感與阻力,避免駕駛員 “手感失真”。成本控制:雙芯片、雙傳感器、雙路供電等冗余設(shè)計(jì)導(dǎo)致成本較傳統(tǒng)轉(zhuǎn)向系統(tǒng)高出 2000-3000 元,量產(chǎn)普及需通過架構(gòu)優(yōu)化(如區(qū)域控制器集成)降低成本。

(二)線控制動(dòng)(EMB):從液壓依賴到電子驅(qū)動(dòng)

線控制動(dòng)(如電子機(jī)械制動(dòng) EMB)取消傳統(tǒng)液壓管路,通過電機(jī)直接驅(qū)動(dòng)制動(dòng)卡鉗,響應(yīng)速度較液壓系統(tǒng)提升 30% 以上。但其落地受制于兩大瓶頸:安全冗余:EMB 無機(jī)械備份,需依賴雙電機(jī)、雙控制器及獨(dú)立供電,確保單一路徑失效時(shí)仍能提供 50% 以上制動(dòng)力。低溫適應(yīng)性:低溫環(huán)境下的摩擦系數(shù)波動(dòng)與結(jié)冰問題,需通過傳感器實(shí)時(shí)監(jiān)測(cè)并動(dòng)態(tài)調(diào)整制動(dòng)策略。

(三)系統(tǒng)安全性:冗余設(shè)計(jì)的技術(shù)實(shí)踐

為解決線控系統(tǒng)的 “失效風(fēng)險(xiǎn)”,行業(yè)普遍采用多層次冗余方案:硬件冗余:關(guān)鍵部件(如控制器、傳感器、供電)采用 “雙備份” 設(shè)計(jì)。例如,預(yù)控制器采用雙芯片架構(gòu),分別處理兩路信號(hào),ESC 節(jié)點(diǎn)失效時(shí)仍能通過預(yù)控制器維持基本控制;軟件冗余:通過獨(dú)立算法校驗(yàn)與交叉診斷,識(shí)別異常信號(hào)并切換至備份路徑;架構(gòu)冗余:將傳統(tǒng)分布式節(jié)點(diǎn)(如 EPB、ESC)整合至預(yù)控制器,減少信號(hào)傳輸環(huán)節(jié),降低故障率。例如,EPB 從 ESC 節(jié)點(diǎn)剝離后直接接入預(yù)控制器,通過四核雙芯片分別控制左右制動(dòng),冗余等級(jí)顯著提升。

三、電子電氣架構(gòu)(EA)對(duì)線控底盤的重構(gòu)

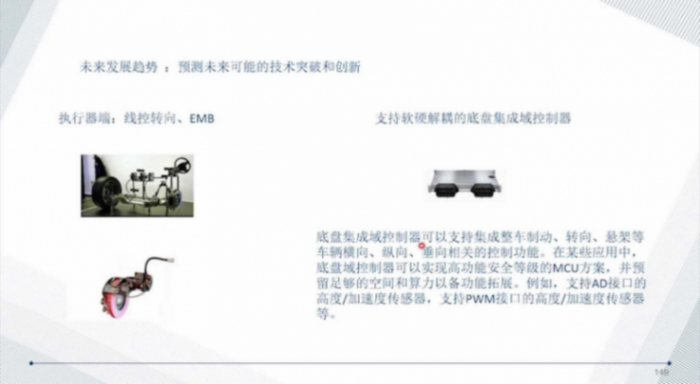

電子電氣架構(gòu)(EA)的演進(jìn)是線控底盤從 “功能實(shí)現(xiàn)” 走向 “量產(chǎn)落地” 的關(guān)鍵驅(qū)動(dòng)力。傳統(tǒng)分布式架構(gòu)下,底盤系統(tǒng)的傳感器、執(zhí)行器分散于各 ECU,信號(hào)傳輸效率低且冗余設(shè)計(jì)復(fù)雜;而域控制器與區(qū)域控制器架構(gòu)的普及,正在重塑線控底盤的技術(shù)形態(tài)。

(一)從分布式到域控:功能集成與算力集中

預(yù)控制器的核心作用:預(yù)控制器作為底盤域的 “大腦”,整合輪速、轉(zhuǎn)向角等關(guān)鍵信號(hào),直接驅(qū)動(dòng)執(zhí)行器(如 EPS、ESC)。其采用雙芯片、高算力 MCU(如支持虛擬化的 TC497 芯片),可同時(shí)處理轉(zhuǎn)向、制動(dòng)、懸架的協(xié)同控制,較傳統(tǒng)分布式架構(gòu)減少 50% 以上的信號(hào)延遲。

硬件與軟件解耦:域控制器架構(gòu)下,EPS、ESC 等傳統(tǒng) ECU 逐步蛻變?yōu)?“智能執(zhí)行器”,僅保留驅(qū)動(dòng)功能,上層控制邏輯(如轉(zhuǎn)向手感模擬、制動(dòng)策略)統(tǒng)一由預(yù)控制器管理,為 OTA 升級(jí)與功能迭代提供可能。

(二)主干網(wǎng)與虛擬化:提升數(shù)據(jù)傳輸與算力利用率

主干網(wǎng)接入:線控底盤通過數(shù)據(jù)加速卡接入整車主干網(wǎng),支持大數(shù)據(jù)量傳輸(如傳感器實(shí)時(shí)數(shù)據(jù)、控制指令),滿足輔助駕駛對(duì)低延遲的需求;虛擬化技術(shù):新一代 MCU(如支持 SRE 虛擬化的芯片)可在單芯片上運(yùn)行多個(gè)虛擬節(jié)點(diǎn),替代傳統(tǒng)多 ECU 設(shè)計(jì),降低硬件成本的同時(shí)提升算力利用率。例如,通過虛擬化技術(shù),一個(gè)域控制器可同時(shí)承擔(dān)轉(zhuǎn)向、制動(dòng)、懸架的控制任務(wù),較傳統(tǒng)方案減少 60% 的 ECU 數(shù)量。

四、法規(guī)與標(biāo)準(zhǔn)化:全球市場(chǎng)的差異化路徑

線控底盤的量產(chǎn)落地不僅依賴技術(shù)突破,更受制于法規(guī)與標(biāo)準(zhǔn)化進(jìn)程。目前,中、歐、美三地呈現(xiàn)顯著差異:(一) 歐洲:保守嚴(yán)謹(jǐn),標(biāo)準(zhǔn)主導(dǎo)

歐洲是線控技術(shù)標(biāo)準(zhǔn)的主要制定者,其對(duì)測(cè)試項(xiàng)的強(qiáng)制性要求(如線控轉(zhuǎn)向的失效模式測(cè)試)尚未完全明確。歐洲車企普遍認(rèn)為,需先通過行業(yè)協(xié)會(huì)(如 ACEA)統(tǒng)一測(cè)試規(guī)范,才能推動(dòng)線控轉(zhuǎn)向的大規(guī)模應(yīng)用。這種嚴(yán)謹(jǐn)性導(dǎo)致歐洲線控底盤落地節(jié)奏較慢,但技術(shù)成熟度較高。

(二)美國(guó):自主認(rèn)證,風(fēng)險(xiǎn)自擔(dān)

美國(guó)采用 “企業(yè)自證合規(guī)” 模式,無強(qiáng)制檢驗(yàn)要求,但對(duì)故障責(zé)任的處罰極為嚴(yán)格(如安全事故可能導(dǎo)致企業(yè)巨額罰款)。這種模式下,車企可更快推進(jìn)技術(shù)落地(如特斯拉線控轉(zhuǎn)向方案),但需承擔(dān)更高的合規(guī)風(fēng)險(xiǎn)。(三)中國(guó):政策跟隨,逐步完善

中國(guó)線控轉(zhuǎn)向標(biāo)準(zhǔn)仍在完善中:GB 17675-2021 刪除了 “方向盤與車輪必須機(jī)械連接” 的條款,為線控技術(shù)開放了空間,但 GB 7258 仍要求 “全車掉電時(shí)可通過方向盤停車”,這與線控轉(zhuǎn)向的 “機(jī)械解耦” 特性存在沖突。目前,國(guó)內(nèi)行業(yè)傾向于借鑒歐洲標(biāo)準(zhǔn),待其強(qiáng)制測(cè)試項(xiàng)明確后再同步跟進(jìn),預(yù)計(jì)線控轉(zhuǎn)向大規(guī)模落地需至 2027 年后。

五、未來趨勢(shì):從技術(shù)突破到場(chǎng)景落地

線控底盤的未來發(fā)展將圍繞 “架構(gòu)革新”“成本優(yōu)化”“場(chǎng)景適配” 三大方向展開:

(一)架構(gòu)革新:滑板底盤與功能域融合

滑板底盤作為線控技術(shù)的集成載體,將轉(zhuǎn)向、制動(dòng)、懸架等系統(tǒng)高度集成,通過功能域控制器實(shí)現(xiàn)跨系統(tǒng)協(xié)同。例如,奇瑞等車企的新一代 EA 架構(gòu)采用區(qū)域控制器 + 主干網(wǎng)設(shè)計(jì),線控底盤作為主干網(wǎng)節(jié)點(diǎn)直接參與整車決策,響應(yīng)速度較傳統(tǒng)架構(gòu)提升 40% 以上。

(二)成本優(yōu)化:標(biāo)準(zhǔn)化與規(guī)模化降本

硬件標(biāo)準(zhǔn)化:推動(dòng)傳感器、執(zhí)行器的通用化設(shè)計(jì),例如線控轉(zhuǎn)向的 SWA 與 SRA 采用模塊化接口,降低定制成本;軟件復(fù)用:通過虛擬化技術(shù)復(fù)用控制邏輯,減少不同車型的開發(fā)周期(如轉(zhuǎn)向手感算法可適配不同級(jí)別車型)。

(三) 場(chǎng)景適配:輔助駕駛與的協(xié)同

L3 + 輔助駕駛剛需:線控底盤的精準(zhǔn)操控與快速響應(yīng),是實(shí)現(xiàn)高階輔助駕駛的前提(如緊急避障時(shí)的轉(zhuǎn)向與制動(dòng)協(xié)同);汽車適配:線控系統(tǒng)的低能耗特性(較液壓系統(tǒng)節(jié)能 15%)與電動(dòng)化架構(gòu)兼容,可進(jìn)一步提升新能源汽車的續(xù)航里程。

線控底盤作為汽車從 “機(jī)械驅(qū)動(dòng)” 向 “電子驅(qū)動(dòng)” 轉(zhuǎn)型的核心載體,其發(fā)展歷程既是航空技術(shù)向汽車遷移的縮影,也是電子電氣架構(gòu)革新的直接體現(xiàn)。從技術(shù)突破到法規(guī)完善,從成本優(yōu)化到場(chǎng)景落地,線控底盤的每一步演進(jìn)都離不開跨領(lǐng)域技術(shù)的融合與產(chǎn)業(yè)鏈的協(xié)同。未來,隨著域控制器、虛擬化技術(shù)的成熟與法規(guī)的完善,線控底盤將成為智能汽車的標(biāo)準(zhǔn)配置,重新定義出行的安全與效率。